「鋼材換鋁材」的油耗影響有多大?

業內人士普遍同意引擎蓋、尾箱蓋、翼子板等零件換用鋼材所增加的重量在25~50公斤左右。過去M.Benz估計車體重量約佔車輛都會行駛油耗的23%左右,若能在新車研發階段降低車身重量降低100公斤,則車輛在都會行駛狀況下每100公里可節省0.3至0.6公升燃油、同時減少7.5至12.5g/km的二氧化碳排放量。以鋼材替代鋁合金,估計增加的車重將提高車主每100公里0.1至0.3公升燃油的消耗。

「鋼材換鋁材」影響的材料成本有多少?

目前美國汽車製造業每英磅鋼鐵的成本為0.30~0.50美元,而每磅鋁的成本為2美元、鋁複合物的成本價更是高達每英磅10美元,前述報價也與中國供應商提供的數據吻合(汽車用鋁板每噸價格為人民幣3萬元,而汽車用鋼材每噸約人民幣8,000元)。E-Class車型換用鋼材的成本降低少於人民幣2,000元,佔整車生產成本不到1%,降低成本應不是主要決策原因。

部分零件「鋼材換鋁材」的主因是什麼?

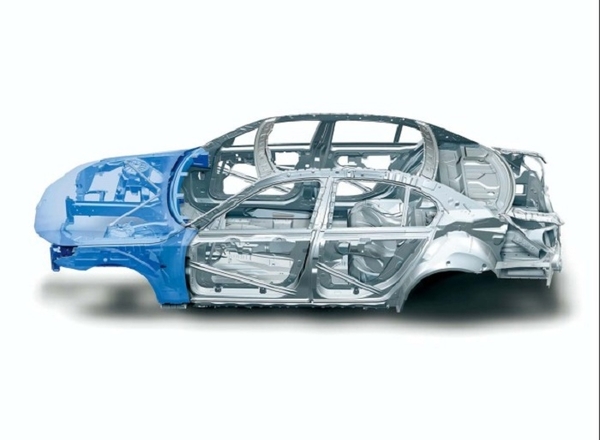

根據M.Benz公佈的工程資料,全新E-Class車身採用鋼鋁混合材料,其中車架部分的鋁合金材料僅用於車身前段碰撞吸收區、A/B/C柱部分區域,表面覆蓋件則包括引擎蓋、尾箱蓋、翼子板。考量要素則包括生產製造(大量使用鋁合金零件需升級沖壓及焊接設備)、成本核算(使用鋁合金零件需增加額外成本)、售後市場(鋁合金鈑件增加車主未來維修成本)等原因(於後說明)。

採用鋼材替代鋁材的例子常見嗎?

採用全新設計的高張力鋼材零件取代鋁合金零件的個案天天都在發生!最好的例子就是C-Class(W203車型)的引擎支架(Engine Cradle)採用鋁合金材質,德國供應商Benteler AG(全球第24大汽車零件供應商、每年營收76億歐元)工程團隊進行全新設計之後,採用高張力鋼材的W204車型引擎支架不但生產成本降低45%,重量反而還降低了14%(由14公斤降低至12公斤),這可謂是「鋼材逆襲鋁合金」的代表作!

留言評論